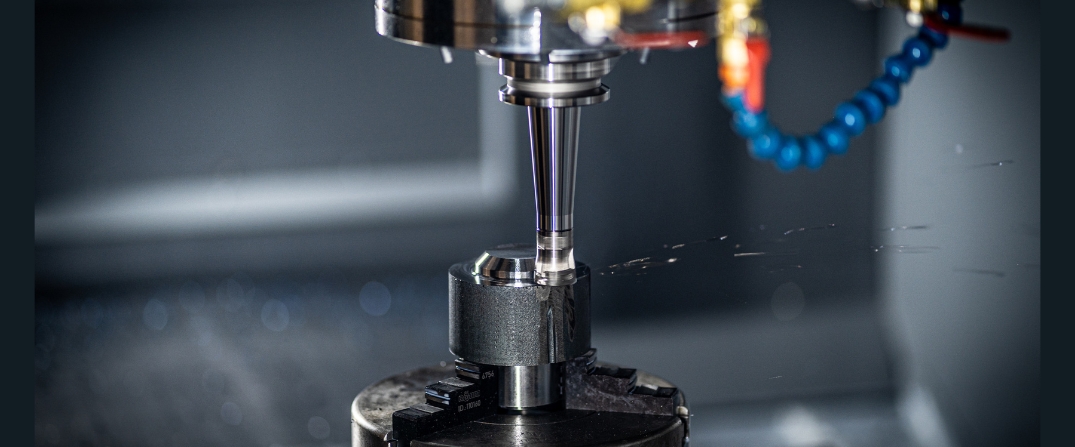

製造オペレーションを革新する生産管理システム構築事例

急速に変化する製造環境において、競争力を維持するためには効率性とトレーサビリティ(追跡可能性)が不可欠です。

GITSはこのたび、日本を代表する大手重工業グループの子会社と協業し、さまざまな工程の統合、トレーサビリティの強化、および業務効率の向上を目的とした堅牢な生産管理システムを構築しました。本事例では、その取り組みをご紹介します。

顧客の課題

ベトナム・ハノイに拠点を置く同社は、生産ワークフローの管理において多くの課題に直面していました。

調達、倉庫管理、加工、組立、品質管理に至るまで、全体の生産フローを統合的に管理できる中央集中型のシステムが求められていました。

また、製品の全工程を追跡可能とし、PLC、ERP、バーコードシステムなどの外部システムと円滑に連携できることも重要な要件でした。さらに、業務効率とデータの正確性の向上も求められていました。

高度な生産管理システムがなければ、非効率性、データの分断、コンプライアンス違反といったリスクが生じる可能性がありました。

GITSのカスタマイズ型ITソリューション

これらの課題に対応するため、GITSは次の2段階のアプローチを採用しました。

フェーズ1:業務分析および要件定義

GITSのビジネスアナリストは、顧客の生産プロセスを詳細に分析しました。どの工程をソフトウェアで自動化すべきか、どの部分を手作業のまま維持するか、あるいは既存システムと連携させるかを慎重に検討しました。その結果、明確なソフトウェア要件定義書とシステムアーキテクチャのロードマップを策定しました。

フェーズ2:システム開発および構築

この設計に基づき、GITSの開発チームは以下の機能を備えたカスタマイズ型生産管理システムを構築しました。

– 調達から最終生産までの全工程におけるワークフロー自動化

– バーコードおよびQRコード連携による正確な製品トレーサビリティ管理

– ERPおよびPLCシステムとのリアルタイムデータ連携

– 業務効率化のためのユーザーおよび在庫管理機能

– ビジネスインサイトを提供するカスタマイズレポートおよび分析機能

GITSは顧客のIT部門と緊密に連携し、システムのスムーズな稼働開始を支援するとともに、ダウンタイムの最小化とユーザー定着の促進を実現しました。

生産管理システムの主な機能

GITSが構築したカスタマイズ型システムは、主要な生産機能を単一の統合フロントエンドアプリケーションに集約しました。

これには、リアルタイムの生産ライン監視、購買および販売管理、組立および品質管理、在庫管理、QRコードの生成およびスキャン、生産計画およびデータに基づく意思決定のためのレポーティング機能が含まれます。

すべてのデータはセキュリティが強化された中央データベースに保存され、高度なデータアクセス層(Data Access Layer)を通じて内部モジュールおよび外部ERPシステムと円滑に連携します。

技術スタック

GITSは将来を見据えた拡張性の高いシステムを構築するため、最新の技術を採用しました。

–

モバイルアプリケーションはAndroidベースで開発され、現場での利便性を向上させました。また、クラウドおよびWeb技術にはJava Spring BootおよびReact JSを採用しました。

–

この最新の技術スタックにより、システムのパフォーマンス、セキュリティ、柔軟性が確保され、将来のビジネス変化にも柔軟に対応できる設計となっています。

定量的なビジネス成果

本プロジェクトを通じて、顧客は以下の革新的な成果を達成しました。

– 自動化およびワークフロー最適化により生産サイクルを50%短縮

– バーコードおよびQRコード導入により在庫精度99%を達成

– ERP連携により手入力データのミスを80%削減

– リアルタイムデータ分析によるより精緻な意思決定の実現

– トレーサビリティ向上とコンプライアンス強化による品質管理の改善

統合システムの導入により、顧客は業務効率の向上、コスト削減、製品トレーサビリティの強化を実現し、製造オペレーションにおける大きな転換を達成しました。

GITSとともに製造オペレーションを革新

生産プロセスの最適化、トレーサビリティの強化、ERPシステムとの円滑な連携を実現するソリューションをお探しであれば、GITSが最適なパートナーとしてお手伝いします。

–

貴社の状況に適したソリューションをお探しの場合、GITSは生産プロセスの最適化と競争力強化に向けて共に取り組んでまいります。